روش های تولید هیدروکسید سدیم (سود پرک)

روش های تولید هیدروکسید سدیم (سود پرک)

پیش تر روش های تولید انواع مواد شیمیایی را در طرح های تولیدی سود آور شیمیایی ذکر کرده بودیم . اکنون به روش تولید سدیم هیدروکسید می پردازیم

تولید هیدروکسید سدیم به وسیله الکترولیز نمک

واکنش :

۲ NaCl + 2 H2O ——-> 2NaOH + Cl2

(راندمان عمل ۹۵-۹۷ درصد می باشد)

مواد اولیه و امکانات مورد نیاز:

جهت تولید ۱ تن هیدروکسید سدیم(سود سوز آور NaOH – سود پرک – کاستیک سودا) (۹۹ درصد) به علاوه ۸۸۵ کیلو گرم کلر و ۲۷۵ متر مکعب (۲۵ کیلوگرم)هیدروژن

نمک ۱۵۰۰ کیلو گرم

کربنات سدیم(۵۸ درصد) ۲۵ کیلو گرم

(قبلا روش های تولید کربنات سدیم را شرح داده بودیم)

اسید سولفوریک (وزن مخصوص ۱٫۸۴) ۱۰۰ کیلو گرم

(قبلا روش های تولید اسید سولفوریک را شرح داده بودیم)

بخار ۱۰۰۰۰ کیلو گرم

جریان الکتریسیته ۲۷۵۰ کیلو وات ساعت

یخ ساز ۹۰۰ کیلو گرم

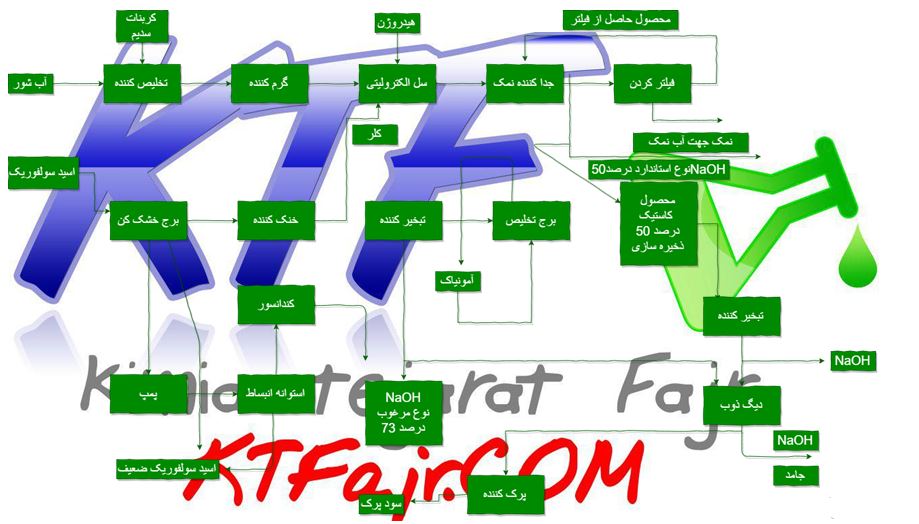

روش تولید

هیدروکسید سدیم به دو روش تولید می شود . ۱- آب آهک سودا ۲-الکترولیت

در روش اول آب آهک (Ca(OH)2) کشته شده با کربنات سدیم یا سودا اش Na2CO3 وارد عمل می شود و هیدروکسیلد سدیم تولید می نماید و در نتیجه کربنات کلسیم ( روش های تولید کربنات کلسیم رسوبی) ته نشین می گردد . مخلوط حاصل را حرارت می دهند تا دی اکسید کربن را جدا نمایند و در نتیجه آهک (CaO) دوباره کشته شده و مجددا به چرخش در می آید . روش آب آهک سودا در سالهای قدیم بیشتر متداول بود ولی اکنون این روش متروکه شده است ، بجز موارد کمی که محصول فرعی کربنات سدیم را با اضافه کردن آهک مجددا قلیائی نموده و تبدیل به هیدروکسید می نمایند .

در روش الکترولیتی ، جریان مستقیم از میان محلول (نمک) کلرید سدیم در سل های مخصوص که برای این منظور طراحی شده اند ، عبور می کند . آب نمک به وسیله جریان الکتریسته تجزیه می شود و به صورت محلول ۱۰-۱۲ درصد هیدوکسید سدیم به همراه گاز هیدروژن در کاتد و گاز کلر در آند به عنوان محصولات فرعی تشکیل می شوند .

دو نوع سل ، کاتد جیوه ای و دیافراگمی مورد استفاده قرار می گیرد ؛ ولی واحد های جدید تولیدی ، به خاطر خطر آلودگی پساب های جیوه و تا حدودی گران تر بودن عملیات ، از نوع دوم استفاده می کنند . هر چند که شرایط نسبی اقتصادی هر دو روش قابل بحث و تأمل می باشد .

در روش سل جیوه ای ، نمک جامد جهت تهیه الکترولیت مورد نیاز است . در روش سل دیافراگمی می توان از نمک جامد ، آب نمک طبیعی یا آب دریایی تغلیظ شده به وسیله تبخیر یا جدیدا به وسیله دیالیز (تجزیه) استفاده نمود . در هر حالتی الکترولیت یک محصول اشباع شده (تقریبا ۲۵ درصد) نمک می باشد که آنرا گرم نموده و به داخل مخزن تصفیه و خالص سازی می ریزند . در آنجا با کربنات سدیم و مقداری سود سوز آور ترکیب می کنند و در نتیجه ترکیبات کلسیم و منیزیم را جدا می نمایند . اگر سولفات در آن نمک زیاد باشد ، مقداری کلرید باریم به آن اضافه می کنند . چنین روش خالص سازی هم برای ایجاد نوع مرغوب محصول و هم برای کاهش انسداد دیافراگم لازم است ، به شرط آنکه از سل الکترولیتیکی استفاده شود . آب نمک تصفیه شده با اسید کلریدریک ختنی می شود سپس آنرا دوباره گرم می کنند و جهت الکترولیز به داخل سل ها می ریزند .

در این سل، جیوه قطب کاتد را تشکیل می دهد و سدیم فلزی ، ته نشست الکتریکی معمولی از محلول آبی نمی باشد ، بلکه ته نشینی داخل جیوه بصورت ملغمه صورت می گیرد که این عمل به وسیله ولتاژ زیاد هیدروژن بر روی جیوه میسر خواهد بود . ملغمه در قسمت دیگر سل به وسیله آب تجزیه شده و تولید هیدروژن و هیدروکسید سدیم خیلی خالص (عاری از کلر) با غلظت ۵۰ درصد را می نماید . کلر در آندهای گرافیتی که با دانسیته جریان ۴۸۰۰ آمپر بر متر مربع و افت ولتاژ ۴٫۵ ولت بر سل کار می کند ، تشکیل می گردد . راندمان این سلها تقریبا ۹۵ درصد می باشد . سلها در درجه حرارت ۶۰-۷۰ درجه سانتیگراد کار می کنند .

آب نمک را به سل جیوه ای وارد می کنند ، کلرورسدیم ۲۶ درصد ، فقط به کلرو سدیم ۲۲ درصد به ازاء هر بار عبور از میان سلول ، تقلیل می یابد . نمک جامد جهت اشباع کردن آب نمک که مجددا به چرخش در می آید ، بکار می رود . این عمل لازم و ضروری است زیرا ، بر خلاف عملیات سل دیافراگمی ، در این سیستم هیچگونه پاک سازی و خالی کردن آب وجود ندارد . همچنین اب نمک بایستی قبل از چرخش مجدد (جریان مجدد) کلر گیری شود . آب نمک مصرف شده را با اسید کلریدریک تا ph برابر ۳ اسیدی می نمایند ، و سپس تحت شرایط خلا و به وسیله دمیدن جریان هوا به آن در برج پاشش ، گاز آن گرفته (گازگیری) می شود . آخرین آثار باقیمانده کلر و یون کلرات با اضافه کردن بی سولفیت سدیم تخریب و از بین می روند . سپس آب نمک به وسیله سود سوز آور خنثی می شود و مجددا با محلول نمک اشباع می گردد . یون های فلزات سنگین ، منیزیم ، کلسیم و یونهای سولفات با اضافه کردن کربنات سدیم یا باریم به ظرف حل کننده ، از آن جدا می گردند . رسوب بدست آمده توسط فیلتر کردن جدا می شود . محصول حاصل از سل جیوه ای نوع بسیار خوب و غلیظ محلول قلیائی (کاستیک) است که ممکن است در صنایع ابریشم مصنوعی بدون تخلیص بعدی مورد استفاده قرار گیرد .

سل دیافراگم ، حاوی دیافراگمی از پنبه نسوز می باشد که گرانیت یا آند فلزی را از تور فلزی با سیم کاتد جدا می کند . آب نمک را به داخل قسمت آن می ریزند ، در آنجا کلر ظاهر می شود ، و سپس به یونها اجازه داده می شود که از میان دیافراگم متخلخل عبور کنند . اما انتشار محصولات از قسمت کاتد که در آنجا هیدروکسید سدیم و هیدروژن تشکیل می شود، تقلیل می یابد . در اینجا کاتد شامل قاب فولادی فلنج دار در قسمت فوقانی و تحتانی می باشد . یک تور فولادی به داخل قاب فولادی جهت کامل کردن کاتد جوش خورده شده است . دیافراگم به وسیله غوطه ور نمودن کاتد در حمام پنبه نسوز جهت ته نشین شدن بر روی تور فولادی بکار می رود . سپس کاتد با دیافراگم ته نشست شده بر روی آند های گرافیتی سوار می شود و قسمت فوقانی سل متحدالمرکز را در داخل جایش قرار می دهند و با بتونه مهر و موم می کنند ، میزان ۳۲۲ گرم بر لیتر آب نمک در حرارت ۷۵- ۶۵ درجه سانتیگراد از میان سوراخ قسمت فوقانی سل به داخل آن جریان می یابد ، سپس به داخل قسمت اند ، که در آنجا کلر تشکیل می شود و متعاقب آن از میان دیافراگم متخلخل عبور می کند . سل با یک کاتولیت ۹۹٫۵ درجه سانتی گراد در ۳۰۰۰۰ آمپر با بیشتر و با افت ولتاژ اصلی ۳٫۹۵ ولت کار می کند ، که باعث افزایش عمر مفید سل می گردد ، دیگر مشخصه های سل عبارتند از:

۲۵ کیلو وات ساعت بر تن (متریک) کلر ، ۹٫۱۴ کیلوگرم کلر و ۱۰۳۰ کیلوگرم هیدروکسید سدیم به ازاء هر روز کارکرد سل ، ۱٫۴ کیلوگرم کلرید سدیم بر کیلوگرم سود سوز آور ، عمر آند ۲۸۰ روز ، که در این مدت ۲ یا ۳ دیافراگم مورد استفاده قرار می گیرد .

محلول آب نمک سود سوزآور از قسمت کاتد و از میان یک لوله تصفیه و به خارج جریان می یابد و هیدروژن از قسمت پشتی سل تخلیه می گردد که از آنجا از میان یک لوله به منبع اصلی ، انتقال می یابد . لوله کشی آب نمک، هیدروژن و محلول سود سوزآور معمولا از جنس سرامیکی با پلی استر می باشد . سل دیافراگمی حدود ۵۰ درصد آب نمک را تجزیه می کند تا تولید محلول سود سوزآور ۱۰-۲۰ درصد حاوی کلرید سدیم تجزیه شده نماید . سود سوزآور ضعیف را به داخل دستگاه تبخیر چندگانه که توسط نیکل آستر و روکش شده است ، می ریزند ، که در آنجا محلول هیدروکسید سدیم ۵۰ درصد تولید می شود . بیشتر نمک نه نشین شده و از سود سوزآور غلیظ خارج می گردد و در داخل جداکننده نمک بازیافت می گردد . بعد از فیلتر و شستشو کردن ، نمک برگردانده می شود و جهت شارژ (خوراک) آب نمک مصرف می گردد . محلول سود سوزآور ۵۰ درصد ، که حاوی حدود ۱ درصد کلرو سدیم است ممکن است به همان حالت ، به عنوان مایع سود سوزآور استاندارد ، فروخته شود و یا بیشتر خالص و تعلیظ گردد .

عملیات تصفیه و تخلیص

چندین روش تخلص ممکن است مورد استفاده قرار گیرد که بستگی به نحوه عملکرد و روش کار دارد که با مایع ۵۰ درصد نوع مرغوب با محصول تغلیظ شده با کیفیت بالا بادست می آیند . بعضی از ناخالصی های مزاحم در محلول سود کاستیک ۵۰ درصد که به وسیله الکترولیز سل دیافراگمی تولید می شود عبارتند از: کلرید سدیم ، کلرات سدیم و آهن کلوئیدی

آهن کلوئیدی ممکن است در اثر ترکیب مایع با مقدار ۱ درصد وزنی کربنات کلسیم و فیلتر کردن مخلوط حاصله ، و یا بوسیله ترکیب با کلر ، جدا و خارج گردد کلرید سدیم و کلرات ها ممکن است به وسیله عملیات جریان متقابل مایع با آمونیاک ۹۰ – ۷۰ درصد در برج انتشار و پاشش مایع ، جدا گردند، نتیجتا محلول سود سوزآور مرغوب ۵۰ درصد به صورت خالص ، مشابه محصول تولید شده توسط سلولهای جیوه ای ، بدست می آید که آن را یا می فروشند و یا تغلیظ می نمایند .

روش دیگر ، کاهش مقدار نمک شامل خنک کردن محلول تا ۲۰ درجه سانتی گراد و سپس فیلتر کردن کلرید سدیم متبلور می باشد . سایر مراحل شامل عملیات تخلیص و تغلیظ می باشد . برای مثال ممکن است که آمونیاک به محلول سود سوز آور ۵۰ درصد اضافه شود و هیدرات های هیدروکسید سدیم را که حاوی آب کمتر از مایع اصلی هستند ته نشین سازد .متناوبا ، بلور های بدون آب آزاد هیدروکسید سدیم ممکن است توسط ترکیب سود سوز آور (کاستیک) ۵۰ درصد با آمونیاک بی آب توسط دستگاه جریان متقابل فشار تشکیل گردند .

محلول سود کاستیک ۷۰-۷۵ درصد حاصل از دستگاه تقطیر نهایی را به دیگ های ذوب می ریزند که از جنس چدن مخصوصی ساخته شده اند . اینجا در حرارت نهایی ۵۰۰-۶۰۰ درجه سانتی گراد ، عمدتا تمامی آب جوشیده و خارج می گردد . کاستیک مذاب معمولا با گوگرد ترکیب شده و آهن ته نشین می گردد و پس از ته نشینی ، آن را به داخل بشکه های فولادی نازک (سبک ) جهت فروش به عنوان سود کاستیک جامد تخلیه می کنند و یا این که هیدروکسید سدیم بدون آب داغ را به داخل یک پرک کننده منتقل می کنند تا سود کاستیک پرک تولید کنند . بسته به خلوص مایع سود کاستیک ۷۳ درصد شارژ شده که متاثر از مراحل ساخت یا تخلیص می باشد ، یا سود کاستیک بدون آب استاندارد که حاوی ۲ تا ۳ درصد ناخالصی است و یا نوع هیدروکسید سدیم بدون آب مرغوب ، با ناخالصی کمتر از ۱ درصد بدست می آید . گاز کلر مرطوب و داغ در آند سل ها به وجود می آید که بعد از خنک شدن بازیافت می گردد .

خصوصیات:

دانه های سفید آب شونده (با نم هوا ) ، کلوخه و یا به هم چسبیده می باشد که هم آب و هم دی اکسید کربن هوا را جذب می کند.

این ماده در آب ، اتر ، اتانول و گلیسیرین محلول بوده ولی در استن نامحلول است .

وزن مولکلولی آن ۴۰ و وزن مخصوص آن ۲٫۱۳۰ است .

نقطه ذوب آن ۳۱۸٫۴ درجه سانتی گراد می باشد و نقطه جوش آن نیز ۱۳۹۰ درجه سانتی گراد است.

کابرد ها و موارد مصرف

در صنایع خمیر کاغذ و کاغذ سازی ، آلومینیوم ، نساجی ، تصفیه نفت ، ابریشم مصنوعی ، صابون سازی و پاک کننده ها ، سلفون و سایر مواد شیمیایی به کار می رود .

بررسی جایگاه صنعتی

برای سالهای متمادی، تولید سود کاستیک هم برای تولید کننده های کلر الکترولیتیکی و هم برای صنایع سودا – امونیاک مفید و پر منفعت بود. در مورد دوم: مقادیر زیادی از سود کاستیک به وسیله ترکیب و اصلاح سودااش با دوغاب آهک تولید می شد . در اوایل، تولید سود کاسنیک از سودا اش در مقایسه با روش الکترولیتیکی خیلی بیشتر انجام می شد . هر چند همانطوری که میزان درخواست مصرف کلر افزایش می یافت بازار یابی محصول فرعی سود کاستیک هم بایستی انجام می شد ، و بنابراین قیمت ها به منظور رقابت با سودا اش ، کاهش یافت .

از آنجائیکه صنایع آلومینیوم تقریبا کاملا سود کاستیک را به جای سودا اش جایگزین کرده اند ، سایر عملیاتی که می توانند از این ماده استفاده کند شامل منومر های وینیل و کلرید و ینیلیدن، هیدروکربنهای کلردار شده ، گلیسرین و گلیکول ها ، فسفات ها و سیلیکات ها، و فلوئورید سدیم می باشند .

از آنجایی که سود کاستیک و کلر محصولات فرعی می باشند ، به نسبت های متفاوت به وسیله روشهای الکترولیتیکی تولید می شوند ، مشکل اصلی تولید کنندگان نوسان درخواست این مواد می باشد ، زیرا انبار کردن آنها از لحاظ اقتصادی برای مدت زیادی مقرون به صرفه نیست . در حال حاضر همه تولید کننده ها به مقدار کم هر دو ماده را عرضه می کند .

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.