تنظیم pH آب

تنظیم PH آب :

PH فاکتوری است که دلالت بر اسیدی یا قلیائیت شرایط آب دارد . مقیاس pH از ۰ تا ۱۴ است . عدد ۷ دلالت بر شرایط خنثی دارد . رنج معمولی pH آب آشامیدنی بین ۶ تا ۸٫۵ می باشد . pH به طور عمده نتیجه شرایط ژئولوژیکی در مکان و نوع مواد معدنی دارد که در صخره های محلی پیدا می شود . pH میتواند به وسیله باران های اسیدی تحت تاثیر قرار بگیرد . آب با pH کمتر از ۷ اسیدی است و تمایل به خورده شدن دارد . با تنظیم pH آب می توان بر بسیاری از مشکلات خوردگی آب که از این جهت بوجود آمده اند چیره شد.

آب های اسیدی

آب های اسیدی ممکن است فلزات واسط خود را در حین پمپاژ ، دچار سوراخ شدگی کنند و لوله ها را می توانند حفره دار کنند . ذرات فلزاتی که از این طریق وارد لوله ها می شوند ، اغلب باعث مشکلات تنفسی می شوند . آب آشامیدنی قلیایی ، طعم سودا به خود دارد . مشکلات خوردگی در لوله ها اتفاق می افتد . سه نوع از ابزار های تنظیم pH به صورت ذیل هستند :

فیلتر های خنثی کننده :

فیلتر های خنثی کننده وقتی استفاده می شود که آب اسیدی باشد و pH آن پایین باشد . آن یک وسیله ساده ای است که pH آب را با اضافه کردن مواد خنثی کننده بالا می برد . در هر صورت بایستی توجه داشت که در مراحل خنثی سازی ، سختی آب افزایش پیدا می کند .

فیلتر های خنثی کننده در ورودی آب وصل می شوند و با حذف کردن و کاهش محصولات خورنده ، باعث افزایش pH به سطح ۷ می شوند . برای pH های بزرگتر از ۶ ، کربنات کلسیم استفاده می شود .و برای pH های زیر ۶ از منیزیم اکسید استفاده می شود .

آب مورد عمل قرار گرفته از میان فیلتر جریان پیدا می کند با فیلتری که از کربنات کلسیم یا واسط های منیزیم اکسید پر شده است . مواد در آب تجزیه می شوند و سطح pH آب افزایش پیدا می کند .

گنجایش خنثی سازی :

فرایند های خنثی سازی زمان بر هستند و جریان در ورودی نباید بیشتر از ۳ گالن بر دقیقه در مساحت فوت مربع بستر باشند . یک عمق بستر ۳۲ تا ۳۶ اینچ برای زمان برخورد مناسب لازم است . بستر های عمیق تر ، زمان خنثی سازی کافی مهیا نمی کنند .

نگهداری :

یک سیستم عملیاتی نیاز به نگهداری منظم دارد . موادی که در سیستم های خنثی سازی استفاده می شوند ‚ بایستی دائم پر شوند و فیلتر ها نیاز است به طور منظم شستشوی معکوس شوند .

استقرار یک فیلتر کارتریجی قبل از فیلتر خنثی سازی باعث می شود ذرات جامد از آب جدا شوند. و کمک می کند طول عمر فیلتر خنثی سازی اضافه شود .

ملاحظات مخصوص:

بزرگترین مسئله درباره فیلتر های خنثی سازی این است که آن ها ممکن است باعث افزایش سختی آب شوند . چرا که در فیلتر ها از کلسیم و منیزیم استفاده می شود . برای همین منظور باید از یک نرم کننده آب استفاده شود . اگر آب با سدیم سخت شده باشد ممکن است برای افرادی که رژیم کم سدیم دارند نامناسب باشد .

علاوه بر مسئله سختی آب ، فیلتر های خنثی ساز ممکن است باعث افت فشار آب شوند ، چرا که نیاز دارند از میان مواد خنثی سازی که پودر شده اند بگذرند.

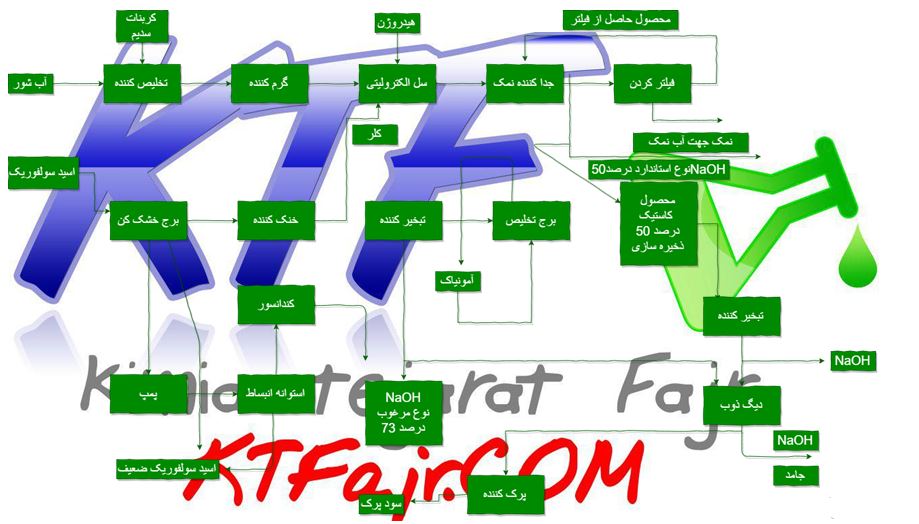

تزریق سدیم هیدروکسید یا سودا اش و تنظیم pH آب:

در این روش عملیاتی ، اگر آب اسیدی باشد ، سودا اش (کربنات سدیم ) و سدیم هیدروکسید با تزریق به آب ، pH آب را به نزدیکی محل خنثی می رسانند . بدون شباهت به فیلتر های خنثی کننده ، آنها باعث مشکلات سختی در آب مورد عمل قرار گرفته نمی شوند .

سیستم های تزریق در نقطه ورود آب وصل می شوند . پمپ مقاوم به خوردگی سودا اش و سدیم هیدروکسید را برای بالا بردن pH آب ، به آب تزریق می کند .

اگر آب در حین خنثی سازی ، نیاز به گند زدایی داشته باشد . این کار با تزریق کلر (سدیم هیپوکلریت ) به همراه مواد شیمیایی خنثی کننده صورت می گیرد .

سیستم های تزریق می توانند آب با pH بیشتر از ۴ را مورد عملیات قرار دهند .

نگهداری:

در حین کار با سیستم های تزریق شیمیایی ، پمپ های تغذیه مواد شیمیایی باید نگهداری شوند و مخزن نگهداری مواد شیمیایی ، باید دائما پر باشد . سودا اش ماده ای شیمیایی است که در نسبت اختلاط به سدیم هیدروکسید ترجیح داده می شود . چرا که امنیت آن بیشتر است . صفحه ها و فیلتر ها بایستی به تناوب کنترل شده و تمیز شوند .

ملاحظات مخصوص در تنظیم pH آب:

اگر سدیم هیدروکسید استفاده می کنید ، احتیاط کنید . اگر به طور دستی آن را اضافه می کنید ، برای جلوگیری از تنفس ‚ بخارات باید محیط دارای تهویه مناسبی باشد . مواد شیمیایی را به کندی با آب مخلوط کنید .و مطمئن شوید اختلاط کامل صورت گرفته است . مطمئن شوید که از دستکش محافظت کننده و عینک و لباس مناسب برای جلوگیری از تماس با پوست و چشم استفاده می شود . سدیم هیدروکسید را در یک جای سرد و خشک و به دور از مواد قابل اشتعال استفاده کنید .

در روش کم سدیم ، قبل از نصب سیستم تزریق ، با دکتر متخصص باید مشورت شود . توصیه های تولید کننده را برای مقایسه سطح سدیم در آب مورد عملیات قرار گرفته با آب مصرف شده از منابع دیگر را در رژیم غذایی خود استفاده کنید . پتاسیم هیدروکسید ممکن است به عنوان جایگزینی برای سدیم هیدروکسید استفاده شود اما قطعا هزینه آن بیشتر است .

تزریق اسید :

سیستم های تزریق اسید چگونه کار می کنند ؟

سیستم های تزریق اسید ، آب pH بالا را مورد عمل قرار می دهند . و با پایین آوردن pH آب در رساندن آن به حدود ۷ ، هرگونه ذرات سودا را از آب حذف می کند که این کار می تواند اثر بخشی کلر زنی آب را بهتر کند . این روش پتانسیل خوردگی لوله ها را کاهش می دهد . چرا که آب با pH بالای ۹ می تواند فلزاتی همچون برنج ، مس ، روس ، آلومینیوم و آهن را دچار خوردگی کند .

تزریق اسید در نقطه ورود آب کار به کار گرفته می شود . پمپ های تغذیه مواد شیمیایی که از مواد مقاوم به خوردگی ساخته شده اند . محلول اسید استیک را داخل آب با pH بالا تزریق می کنند . به جای اسید استیک ، سیتریک اسید و آلوم ممکن است استفاده شوند ، گرچه پر هزینه تر می باشند . محلول های ضعیف اسید کلریدریک یا اسید سولفوریک پایین آورنده pH هستند . اما این محلول ها بسیار خطرناک می باشند و نیاز به مراقبت ویژه ای دارند . آنها در هر صورت فقط وقتی استفاده می شوند که آب مورد عمل قرار نگرفته ، pH برابر ۱۱ یا بالاتر داشته باشند . بعد از افزودن محلول های اسیدی ، فلوریت خوراکی ورودی باید به نحوی تنظیم شود که آب خروحی به pH حدود ۷ برسد .

نکات قابل توجه درتنظیم pH آب:

مواد شیمیایی استفاده شده در سیستم های تزریق اسید ، باید به دقت مورد عمل قرار بگیرند و در ظرف های مناسب علامت خورده نگهداری شوند و به دور از دسترس اطفال نگهداری شوند . در حین رقیق سازی محلول اسیدی ، بسیار مهم است که ابتدا اسید به کندی به آب اضافه شود . هرگز آب را به اسید اضافه نکنید و مطمئن شوید توصیه های تولید کننده را قبل از خریداری سیستم تزریق اسید و همچنین خریداری مواد شیمیایی مورد نیاز ، فراگرفته باشید .

نگهداری :

همچون کار با همه سیستم ها ، پمپ ها باید به دقت نگهداری شوند و مواد شیمیایی مرتب اضافه شوند . وقتی با محلول ها سر و کار دارید حتما دستکش و عینک و لباس های محافظت کننده استفاده نمایید .

قبل از خرید چنین سیستمی ، حتما آب محدوده مورد نظر را مورد آزمایش قرار دهید تا ناخالصی های حاضر تعیین شود . این به شما کمک می کند که روش عملیاتی موثر را برای تنظیم pH به کار بگیرید .