آهک آذرشهر

آهک آذرشهر از با کیفیت ترین آهک های موجود در ایران است و مصارف زیادی در صنایع شیمیائی و ساختمان سازی دارد.

آهک آذرشهر از با کیفیت ترین آهک های موجود در ایران است و مصارف زیادی در صنایع شیمیائی و ساختمان سازی دارد.

الکتروپولیش یک فرآیند الکتروشیمیایی است و معکوس عملیات آبکاری می باشد .پیشتر در طرح های تولیدی سود آور شیمیایی با روش های تولید برخی از مواد شیمیایی آشنا شدیم . اکنون به بررسی این روش می پردازیم .این روش به این ترتیب است که به جای این که فلز بر روی سطح بنشیند ، از روی آن جدا می شود . وقتی که یک سطح فلزی الکتروپولیش می شود . اشعه های نور را در خطوط افقی بازتاب می کند بنابراین سطح همانند یک آینه عمل می کند . در سطوح زبر و پولیش نشده نور در الگویی تصادفی بازتاب می شود ، بنابر هیچ تصویری دیده نمی شود .

درجه موفقیت پولیش یک سطح به فلز پایه بستگی دارد .

همچنین دمای الکترولیت ، میزان جریان و ولتاژ ، مدت زمان این فرایند بر بروی کیفیت کار تاثیر گذارند .

این فرایند محصولی با ویژگی های خوب تولید می کند : داشتن یک سطح صاف تر ، ظاهری بهتر ، مقاومت خوردگی بهتر وقتی که هیچ پوشش سطحی دیگری وجود ندارد ، بازتابش نور و حرارت بیشتر و … از مزایای الکتروپولیش می باشند .

از محدودیت های این فرایند این است که نمی تواند عیب و نقص سطح فلز را بپوشاند . آلیاژ های چند فازی که یک فاز آن در مقابل حل شدن آندی مقاومت می کنند معمولا مناسب این فرایند نیستند . سطوح پوست پرتقالی ، سطوح ریخته گری ریال خراش های عمیق بعد از الکتروپولیش نتیجه رضایت بخشی نخواهند داشت .

انواع فلز ها می توانند الکتروپولیش شوند . اما بهترین نتیجه مربوط به فلزاتی است که مرز های دانه ای خوب دارند و در شکاف های و درز ها ناخالصی های غیر فلزی نداشته باشند . فلزاتی که شامل مقدار زیادی سیلیس ، سرب یا سولفور هستند معمولا برای این فرایند مناسب نیستند . استنلس استیل جزو فلزاتی است که به خوبی الکتروپولیش می شود . در کنار استنلس استیل ، فلزات دیگری نظیر کربن استیل ، مس ، برنج ، بریلیم ، مس ، فسفر مس ، و گرید های زیادی از آلومینیوم می توانند الکتروپولیش شوند . سایر فلزاتی که می توانند الکتروپولش شوند عبارتند از آلومینیوم ، طلا ، نقره ، تانتالیوم ، تیتانیوم ، تنگستن و وانادیوم می باشند .

قطعات قالب خورده ، جوش خورده ، ریخته گری ، کشش کاری شده ، فورج شده و وسایل سیمی کاندیدای مناسبی جهت این فرایند می باشند . به طور کلی قطعات ساخته شده از استنلس استیل جهت مصارف زیر الکتروپولیش می شوند :

لوازم بیمارستانی ، تجهیزات پزشکی و جراحی ، لبنیاتی ، فرآوری غذا و نوشیدنی ، ایمپلنت های استخوان و مفاصل ، تجهیزات مکنده ، تجهیزات آسیاب کاغذ ، لوازم الکترونیک و ارتباطات و …

محلول های گوناگونی برای این فرایند استفاده می شود که یا اسیدی یا قلیایی می باشند . اصولا محلول الکتروپولیش اسیدی است و بر پایه یکی از گرید های اسید سولفوریک به همراه یک اسید دیگر است . اساسا دو نوع محلول الکتروپولیش وجود دارد . ۱- محدود ۲- نامحدود

وقتی یک قطعه الکتروپولیش می شود ، مقدار کمی از فلز برداشته می شود . فلز در ترکیب با اجزا حمام به شکل نمک فلزی در ته وان رسوب می کند . این حمام یک عمر نامحدود دارد . حمام های محدود در حالتی است که نمک های فلزی به صورت محلول در حمام قرار می گیرند و در ته وان رسوب نمی کنند. وقتی که میزان این نمک ها در محلول به بالاترین حد خود رسید ، حمام باید تخلیه شده و محلول جدید جایگزین شود . این شیوه بسیار گران بوده و مقرون به صرفه نمی باشد . معمولا محلول الکتروپولیش ترکیبی از چند اسید و اسید سولفوریک می باشد . در همگام عمل الکتروپولیش اکسیژن در آند و هیدروژن در کاتد آزاد می شود . گاهی اوقات اکسیژن آزاد شده در آند به همراه اکسیژن موجود در هوا باعث انفجار هیدروژن می شود که با صدای بلندی همراه است اما اساسا خطرناک نیست .

اسید های غلیظ نظیر اسید سولفوریک ، رکتیفایر جهت ایجاد جریان مستقیم ، تانک مناسب الکتروپولیش تلاطم ، تهویه ، وسایل و تجهیزات ایمنی – رکها (آویز ها ) گرمایش و سرمایل محلول

۱- انتقال به رک

۲- تمیز کاری قطعه

۳- شستشو

۴- الکتروپولیش

۵- شستشو

۶- پسیو کردن

۷- شستشو

۸- شستشوی گرم

۹- خشک کردن

برای انجام یه الکتروپولیش خوب ، مرحله تمیز کاری بسیار با اهمیت می باشد . در این مرحله قطعات توسط چربی گیر های قلیایی و یا حلالی کاملا تمیز و بعد از عملیات الکتروپولیش انجام می شود .

روشهای تمبز کاری متعددی قبل از عملیات استفاده می شود که شامل موارد ذیل است

پیکلینگ هر گونه اکسید مخصوصا حرارتی (که از جوش بجای مانده اند ) و آنهایی که از خوردگی و روشهای دکلره کردن برجای ماندند استفاده می شود. آن یک سطح تمیزی ایجاد می کند که باعث می شود شرایط لازم برای خود پسیو کردن طبیعی استنلس استیل به وقوع بپیوندد. ترکیب عمومی که برای این جهت استفاده می شود شامل اسید نیتریک و اسید فلوئوریدریک است .زمان عملیات بستگی به دمای محلول و درجه آلودگی دارد.

این فرآیند چون زبری سطخ را کمک می کند ضریب اصطکاک فلزات را کم می کند . در حقیقت در این فرایند پستی و بلندی سطح از بین می رود و سطح گرد می شود. و صریب اصطکاکی بدست می آید که تقریبا معادل ۰٫۲۵ سطح مکانیکی تکمیل شده است.

پولیش نمی تواند حفره ها درزها و اجزای غیر فلزی را پوشش دهد . و هر جا آلیاژ چند فلزی در دسترس بود که فاز غالب آن در برابر انحلال آندی مقاوم بود این آلیاژ برای پولیش کاری مناسب نیست

برای تصفیه پساب این فرایند نیز ار روش ترکیب شیمیایی استفاده می شود . بدین ترتیب که آب های حاصل از شستشو در یک مخزن جمع آوری شده و از طریق کنترل Ph تا عدد ۹ کلیه فلزات رسوب می کنند. (درباره تنظیم PH آب بیشتر بخوانید). در صورتی که در پساب حاصل از این فرایند کروم شش ظرفیتی موجود باشد ، باید این کروم تبدیل به کروم سه ظرفیتی که برای محیط زیست مضر نیست تبدیل گردد که این کار از طریق افزودن سولفیت سدیم انجام می شود . پس از تنظیم ph می توان از طریق افزودن یک پلی الکترولیت ذرات ریز را به ذرات درشت تبدیل کرد .

پس از گذشتن چند ساعت که به زمان ماند مشهور است ، این ذرات در کف مخزن رسوب می کنند که می توان آنها را از طریق یک فیلتر پرس به صورت کیک خشک جدا نمود و یا در یک حوضچه شنی خشک کشده و جدا نمود .

پیش تر در طرح های تولیدی سود آور شیمیایی ،به بیان روش تولید پودر شوینده و روش تولید پودر پاک کننده ظروف ( پودر ظرفشویی ) پرداختیم . اکنون به شوینده های مایع می پردازیم.

عمده شوینده های مایع بر اساس سورفکتانت هایی است که آلودگی را از روی جنس پایه بر می دارد و آن را تمیز می کند . یک ترکیبی از سورفکتانت های آنیونی و نانیونی که برای عملکرد بهتر استفاده می شوند . به صور خاص شوینده های آنیونیک برای برداشتن خاک و گرد و غبار مناسب هستند و نوع نانیونیک برای برداشتن آلودگی های گریسی و چرب استفاده می شوند .

بنابراین فرمولاسیون شوینده های مایع ساده است و به طور اقتصادی ۵ درصد محلول شوینده ، سورفکتانت به همراه نگه دارنده ها در آب است . فرمولاسیون باید به نحوی باشد که کف تولید کند بنابراین بتواند لباس ها را تمیز کند . تعداد ادتیو های عمومی شوینده ها به قرار ذیل هستند .

برای شروع به کار تولید شوینده های مایع ، یک مخزن با ظرفیت مناسب اختیار کنید . ساخت شوینده باید به نحوی باشد که با شرایط اقتصادی جامعه تطبیق داشته باشد . باید سورفکتانت های ارزان انتخاب کنید : ۲٫۵ درصد DDBSA ( 2 دسیل بنزن سولفونیک اسید ) به علاوه ۰٫۶۵ درصد سود مایع ۵۰ درصد مناسب است و به PH 8 تا ۱۰ می رسد . این محلول ، ۱ درصد DEA ( دی اتانول آمین ) اضافه کنید و ۱ درصد سیترات سدیم استفاده کنید و نگهدارنده استفاده کنید تا فرمولاسیون اقتصادی داشته باشد . این فرمولاسیون PH برابر ۹ دارد و ویسکوز ۱۰۰ سانتی پوز در ۷۰ درجه فارنهایت دارد .

قبلا در بخش طرح های تولیدی سود آور شیمیایی ، درباره روش های تولید مواد شیمیایی مطالبی را ذکر کرده بودیم . اکنون به بررسی روش تولید چودر پاک کننده ظروف ( پودر ظرفشویی) می پردازیم .

پودر پاک کننده ای که معمولا برای پاک و تمیز کردن ظروف خانگی و آشپزخانه یه کار می رود تحت نام پودر ظرفشویی معروف می باشد . این فراورده در بازار موجود است و دارای نام های تجاری متنوع می باشد .

کاربرد و موارد مصرف :

در کشور بیش از صد ها واحد کوچک ( با ظرفیت محدود ) در حال تولید پودر پاک کننده می باشند . البته تقاضای زیادی برای پودر پاک کننده استاندارد ظروف و با کیفیت خوب وجود دارد .

کربنات سدیم ۴۰ درصد

بی کربنات سدیم (جوش شیرین) ۱۵ درصد

سدیم متا سیلیکات ۲۵ درصد

تری سدیم فسفات ۱۵ درصد

فعال کننده سطح ۵ درصد

مجموع ۱۰۰ درصد

کربنات سدیم ۳۰ در صد

سود کاستیک ۱۵ در صد

سدیم متاسیلیکات ۲۵ در صد

تری پلی فسفات سدیم ۱۵ در صد

پودر شوینده ۱۰ در صد

بی کربنات سدیم ۵ در صد

مجموع ۱۰۰ در صد

ساخت پودر پاک کننده ظروف خیلی ساده است و فقط مخلوط کردن مقادیر مناسب مطابق فرمول بندی های فوق الذکر می باشد .

۱ – دستگاه مخلوط کردن پودر

۲ – ماشین بسته بندی

۳ – تاسیسات الکتریکی و غیره

پیش تر در بخش طرح های تولیدی سود آور شیمیایی ، روش های تولید برخی مواد شیمیایی ذکر شد. اکنون به روش تولید پودر های شوینده می پردازیم . کاربرد ها و مصارف پودر های پاک کننده با سرعت زیاد توسعه می یابد . این صنعت را می توان با سرمایه گذاری کم می توان شروع کرد . و به افق های روشن و گسترده ای دست یافت . ماشین آلات مورد نیاز جهت تولید پودر پاک کننده ساده می باشد و در داخل کشور ساخته می شوند . همه مواد اولیه مخصوصا آلکیل بنزن در داخل تهیه می شوند .

پاک کننده های تجارتی دارای حدودا ۱۰ تا ۲۰ درصد ماده موثر و فعال می باشد . و بقیه مواد شامل سازنده ها قدرت پاک کنندگی را ایجاد می کنند و نظیر سدیم تری پلی فسفات (بخوایند : روش های تولید سدیم تری پلی فسفات STPP) و تترا سدیم فسفات می باشند . بیشتر سازنده ها ماهیت قلیایی دارند . معمولااز درصد کمی سدیم کربوکسی متیل سلولز (CMC) استفاده می کنند تا قابلیت معلق بودن چرک و کثافت پاک کننده ها را به طور محسوسی بهبود و اصلاح نموده و از نگهداری و ته نشینی مجدد چرک و کثافت جلوگیری نماید . سیلیکات سدیم پوسیدگی و تحلیل رفتن کالا و اجناس را کم کرده و پایین می آورد .

برای تولید پودر پاک کننده خانگی در ظرفیت های پایین ، فقط یک دستگاه نظیر مخلوط کن دنده ای و میله ای نیاز می باشد که توسط آن می توان همه اجزا ترکیبی را با یکدیگر مخلوط نمود . در چنین شرایطی یک موتور یک اسب کافی است .

ممکن است از فرمول بندی زیر جهت ساخت پودر پاک کننده استفاده نمود .

۱- روغن اسیدی مایع ۱۰

۲- کربوکسی متیل سلولز ۱

۳- سدیم تری پلی فسفات ۲۵

۴- تری سدیم فسفات ۵

۵- پربورات سدیم ۱

۶- عامل سفید کننده نوری (تینوپال) ۰٫۲

۷ – بالابرنده کف ( کف کننده ) ۱

۸- سیلیکات سدیم ۱۰

۹- کربنات سدیم ۱۰

۱۰ – سولفات سدیم ۳۰

۱۱- اسانس (عطر و خوشبو کننده ) ۰٫۰۵

۱۲ – رنگ ۰٫۰۵

۱۳ – آب ۶٫۷

لیست تجهیزات و ماشین آلات

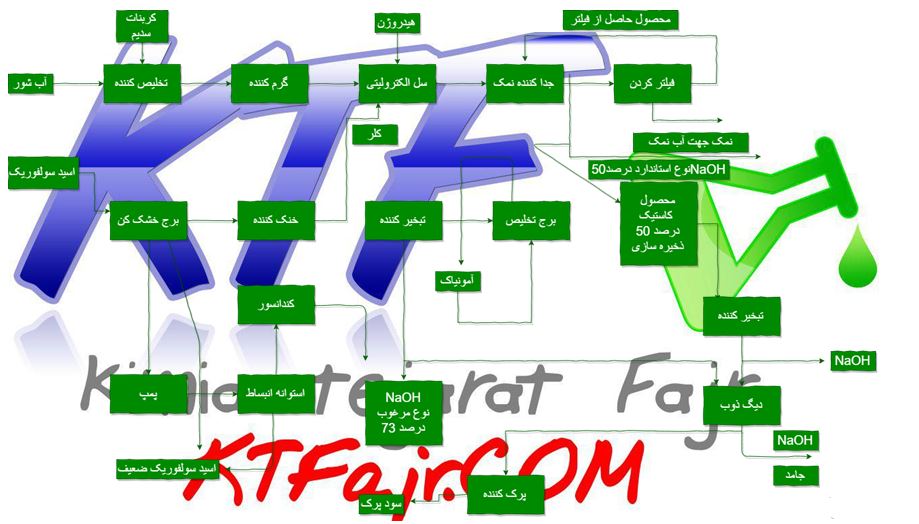

پیش تر روش های تولید انواع مواد شیمیایی را در طرح های تولیدی سود آور شیمیایی ذکر کرده بودیم . اکنون به روش تولید سدیم هیدروکسید می پردازیم

واکنش :

۲ NaCl + 2 H2O ——-> 2NaOH + Cl2

(راندمان عمل ۹۵-۹۷ درصد می باشد)

مواد اولیه و امکانات مورد نیاز:

جهت تولید ۱ تن هیدروکسید سدیم(سود سوز آور NaOH – سود پرک – کاستیک سودا) (۹۹ درصد) به علاوه ۸۸۵ کیلو گرم کلر و ۲۷۵ متر مکعب (۲۵ کیلوگرم)هیدروژن

نمک ۱۵۰۰ کیلو گرم

کربنات سدیم(۵۸ درصد) ۲۵ کیلو گرم

(قبلا روش های تولید کربنات سدیم را شرح داده بودیم)

اسید سولفوریک (وزن مخصوص ۱٫۸۴) ۱۰۰ کیلو گرم

(قبلا روش های تولید اسید سولفوریک را شرح داده بودیم)

بخار ۱۰۰۰۰ کیلو گرم

جریان الکتریسیته ۲۷۵۰ کیلو وات ساعت

یخ ساز ۹۰۰ کیلو گرم

روش تولید

هیدروکسید سدیم به دو روش تولید می شود . ۱- آب آهک سودا ۲-الکترولیت

در روش اول آب آهک (Ca(OH)2) کشته شده با کربنات سدیم یا سودا اش Na2CO3 وارد عمل می شود و هیدروکسیلد سدیم تولید می نماید و در نتیجه کربنات کلسیم ( روش های تولید کربنات کلسیم رسوبی) ته نشین می گردد . مخلوط حاصل را حرارت می دهند تا دی اکسید کربن را جدا نمایند و در نتیجه آهک (CaO) دوباره کشته شده و مجددا به چرخش در می آید . روش آب آهک سودا در سالهای قدیم بیشتر متداول بود ولی اکنون این روش متروکه شده است ، بجز موارد کمی که محصول فرعی کربنات سدیم را با اضافه کردن آهک مجددا قلیائی نموده و تبدیل به هیدروکسید می نمایند .

در روش الکترولیتی ، جریان مستقیم از میان محلول (نمک) کلرید سدیم در سل های مخصوص که برای این منظور طراحی شده اند ، عبور می کند . آب نمک به وسیله جریان الکتریسته تجزیه می شود و به صورت محلول ۱۰-۱۲ درصد هیدوکسید سدیم به همراه گاز هیدروژن در کاتد و گاز کلر در آند به عنوان محصولات فرعی تشکیل می شوند .

دو نوع سل ، کاتد جیوه ای و دیافراگمی مورد استفاده قرار می گیرد ؛ ولی واحد های جدید تولیدی ، به خاطر خطر آلودگی پساب های جیوه و تا حدودی گران تر بودن عملیات ، از نوع دوم استفاده می کنند . هر چند که شرایط نسبی اقتصادی هر دو روش قابل بحث و تأمل می باشد .

در روش سل جیوه ای ، نمک جامد جهت تهیه الکترولیت مورد نیاز است . در روش سل دیافراگمی می توان از نمک جامد ، آب نمک طبیعی یا آب دریایی تغلیظ شده به وسیله تبخیر یا جدیدا به وسیله دیالیز (تجزیه) استفاده نمود . در هر حالتی الکترولیت یک محصول اشباع شده (تقریبا ۲۵ درصد) نمک می باشد که آنرا گرم نموده و به داخل مخزن تصفیه و خالص سازی می ریزند . در آنجا با کربنات سدیم و مقداری سود سوز آور ترکیب می کنند و در نتیجه ترکیبات کلسیم و منیزیم را جدا می نمایند . اگر سولفات در آن نمک زیاد باشد ، مقداری کلرید باریم به آن اضافه می کنند . چنین روش خالص سازی هم برای ایجاد نوع مرغوب محصول و هم برای کاهش انسداد دیافراگم لازم است ، به شرط آنکه از سل الکترولیتیکی استفاده شود . آب نمک تصفیه شده با اسید کلریدریک ختنی می شود سپس آنرا دوباره گرم می کنند و جهت الکترولیز به داخل سل ها می ریزند .

در این سل، جیوه قطب کاتد را تشکیل می دهد و سدیم فلزی ، ته نشست الکتریکی معمولی از محلول آبی نمی باشد ، بلکه ته نشینی داخل جیوه بصورت ملغمه صورت می گیرد که این عمل به وسیله ولتاژ زیاد هیدروژن بر روی جیوه میسر خواهد بود . ملغمه در قسمت دیگر سل به وسیله آب تجزیه شده و تولید هیدروژن و هیدروکسید سدیم خیلی خالص (عاری از کلر) با غلظت ۵۰ درصد را می نماید . کلر در آندهای گرافیتی که با دانسیته جریان ۴۸۰۰ آمپر بر متر مربع و افت ولتاژ ۴٫۵ ولت بر سل کار می کند ، تشکیل می گردد . راندمان این سلها تقریبا ۹۵ درصد می باشد . سلها در درجه حرارت ۶۰-۷۰ درجه سانتیگراد کار می کنند .

آب نمک را به سل جیوه ای وارد می کنند ، کلرورسدیم ۲۶ درصد ، فقط به کلرو سدیم ۲۲ درصد به ازاء هر بار عبور از میان سلول ، تقلیل می یابد . نمک جامد جهت اشباع کردن آب نمک که مجددا به چرخش در می آید ، بکار می رود . این عمل لازم و ضروری است زیرا ، بر خلاف عملیات سل دیافراگمی ، در این سیستم هیچگونه پاک سازی و خالی کردن آب وجود ندارد . همچنین اب نمک بایستی قبل از چرخش مجدد (جریان مجدد) کلر گیری شود . آب نمک مصرف شده را با اسید کلریدریک تا ph برابر ۳ اسیدی می نمایند ، و سپس تحت شرایط خلا و به وسیله دمیدن جریان هوا به آن در برج پاشش ، گاز آن گرفته (گازگیری) می شود . آخرین آثار باقیمانده کلر و یون کلرات با اضافه کردن بی سولفیت سدیم تخریب و از بین می روند . سپس آب نمک به وسیله سود سوز آور خنثی می شود و مجددا با محلول نمک اشباع می گردد . یون های فلزات سنگین ، منیزیم ، کلسیم و یونهای سولفات با اضافه کردن کربنات سدیم یا باریم به ظرف حل کننده ، از آن جدا می گردند . رسوب بدست آمده توسط فیلتر کردن جدا می شود . محصول حاصل از سل جیوه ای نوع بسیار خوب و غلیظ محلول قلیائی (کاستیک) است که ممکن است در صنایع ابریشم مصنوعی بدون تخلیص بعدی مورد استفاده قرار گیرد .

سل دیافراگم ، حاوی دیافراگمی از پنبه نسوز می باشد که گرانیت یا آند فلزی را از تور فلزی با سیم کاتد جدا می کند . آب نمک را به داخل قسمت آن می ریزند ، در آنجا کلر ظاهر می شود ، و سپس به یونها اجازه داده می شود که از میان دیافراگم متخلخل عبور کنند . اما انتشار محصولات از قسمت کاتد که در آنجا هیدروکسید سدیم و هیدروژن تشکیل می شود، تقلیل می یابد . در اینجا کاتد شامل قاب فولادی فلنج دار در قسمت فوقانی و تحتانی می باشد . یک تور فولادی به داخل قاب فولادی جهت کامل کردن کاتد جوش خورده شده است . دیافراگم به وسیله غوطه ور نمودن کاتد در حمام پنبه نسوز جهت ته نشین شدن بر روی تور فولادی بکار می رود . سپس کاتد با دیافراگم ته نشست شده بر روی آند های گرافیتی سوار می شود و قسمت فوقانی سل متحدالمرکز را در داخل جایش قرار می دهند و با بتونه مهر و موم می کنند ، میزان ۳۲۲ گرم بر لیتر آب نمک در حرارت ۷۵- ۶۵ درجه سانتیگراد از میان سوراخ قسمت فوقانی سل به داخل آن جریان می یابد ، سپس به داخل قسمت اند ، که در آنجا کلر تشکیل می شود و متعاقب آن از میان دیافراگم متخلخل عبور می کند . سل با یک کاتولیت ۹۹٫۵ درجه سانتی گراد در ۳۰۰۰۰ آمپر با بیشتر و با افت ولتاژ اصلی ۳٫۹۵ ولت کار می کند ، که باعث افزایش عمر مفید سل می گردد ، دیگر مشخصه های سل عبارتند از:

۲۵ کیلو وات ساعت بر تن (متریک) کلر ، ۹٫۱۴ کیلوگرم کلر و ۱۰۳۰ کیلوگرم هیدروکسید سدیم به ازاء هر روز کارکرد سل ، ۱٫۴ کیلوگرم کلرید سدیم بر کیلوگرم سود سوز آور ، عمر آند ۲۸۰ روز ، که در این مدت ۲ یا ۳ دیافراگم مورد استفاده قرار می گیرد .

محلول آب نمک سود سوزآور از قسمت کاتد و از میان یک لوله تصفیه و به خارج جریان می یابد و هیدروژن از قسمت پشتی سل تخلیه می گردد که از آنجا از میان یک لوله به منبع اصلی ، انتقال می یابد . لوله کشی آب نمک، هیدروژن و محلول سود سوزآور معمولا از جنس سرامیکی با پلی استر می باشد . سل دیافراگمی حدود ۵۰ درصد آب نمک را تجزیه می کند تا تولید محلول سود سوزآور ۱۰-۲۰ درصد حاوی کلرید سدیم تجزیه شده نماید . سود سوزآور ضعیف را به داخل دستگاه تبخیر چندگانه که توسط نیکل آستر و روکش شده است ، می ریزند ، که در آنجا محلول هیدروکسید سدیم ۵۰ درصد تولید می شود . بیشتر نمک نه نشین شده و از سود سوزآور غلیظ خارج می گردد و در داخل جداکننده نمک بازیافت می گردد . بعد از فیلتر و شستشو کردن ، نمک برگردانده می شود و جهت شارژ (خوراک) آب نمک مصرف می گردد . محلول سود سوزآور ۵۰ درصد ، که حاوی حدود ۱ درصد کلرو سدیم است ممکن است به همان حالت ، به عنوان مایع سود سوزآور استاندارد ، فروخته شود و یا بیشتر خالص و تعلیظ گردد .

چندین روش تخلص ممکن است مورد استفاده قرار گیرد که بستگی به نحوه عملکرد و روش کار دارد که با مایع ۵۰ درصد نوع مرغوب با محصول تغلیظ شده با کیفیت بالا بادست می آیند . بعضی از ناخالصی های مزاحم در محلول سود کاستیک ۵۰ درصد که به وسیله الکترولیز سل دیافراگمی تولید می شود عبارتند از: کلرید سدیم ، کلرات سدیم و آهن کلوئیدی

آهن کلوئیدی ممکن است در اثر ترکیب مایع با مقدار ۱ درصد وزنی کربنات کلسیم و فیلتر کردن مخلوط حاصله ، و یا بوسیله ترکیب با کلر ، جدا و خارج گردد کلرید سدیم و کلرات ها ممکن است به وسیله عملیات جریان متقابل مایع با آمونیاک ۹۰ – ۷۰ درصد در برج انتشار و پاشش مایع ، جدا گردند، نتیجتا محلول سود سوزآور مرغوب ۵۰ درصد به صورت خالص ، مشابه محصول تولید شده توسط سلولهای جیوه ای ، بدست می آید که آن را یا می فروشند و یا تغلیظ می نمایند .

روش دیگر ، کاهش مقدار نمک شامل خنک کردن محلول تا ۲۰ درجه سانتی گراد و سپس فیلتر کردن کلرید سدیم متبلور می باشد . سایر مراحل شامل عملیات تخلیص و تغلیظ می باشد . برای مثال ممکن است که آمونیاک به محلول سود سوز آور ۵۰ درصد اضافه شود و هیدرات های هیدروکسید سدیم را که حاوی آب کمتر از مایع اصلی هستند ته نشین سازد .متناوبا ، بلور های بدون آب آزاد هیدروکسید سدیم ممکن است توسط ترکیب سود سوز آور (کاستیک) ۵۰ درصد با آمونیاک بی آب توسط دستگاه جریان متقابل فشار تشکیل گردند .

محلول سود کاستیک ۷۰-۷۵ درصد حاصل از دستگاه تقطیر نهایی را به دیگ های ذوب می ریزند که از جنس چدن مخصوصی ساخته شده اند . اینجا در حرارت نهایی ۵۰۰-۶۰۰ درجه سانتی گراد ، عمدتا تمامی آب جوشیده و خارج می گردد . کاستیک مذاب معمولا با گوگرد ترکیب شده و آهن ته نشین می گردد و پس از ته نشینی ، آن را به داخل بشکه های فولادی نازک (سبک ) جهت فروش به عنوان سود کاستیک جامد تخلیه می کنند و یا این که هیدروکسید سدیم بدون آب داغ را به داخل یک پرک کننده منتقل می کنند تا سود کاستیک پرک تولید کنند . بسته به خلوص مایع سود کاستیک ۷۳ درصد شارژ شده که متاثر از مراحل ساخت یا تخلیص می باشد ، یا سود کاستیک بدون آب استاندارد که حاوی ۲ تا ۳ درصد ناخالصی است و یا نوع هیدروکسید سدیم بدون آب مرغوب ، با ناخالصی کمتر از ۱ درصد بدست می آید . گاز کلر مرطوب و داغ در آند سل ها به وجود می آید که بعد از خنک شدن بازیافت می گردد .

دانه های سفید آب شونده (با نم هوا ) ، کلوخه و یا به هم چسبیده می باشد که هم آب و هم دی اکسید کربن هوا را جذب می کند.

این ماده در آب ، اتر ، اتانول و گلیسیرین محلول بوده ولی در استن نامحلول است .

وزن مولکلولی آن ۴۰ و وزن مخصوص آن ۲٫۱۳۰ است .

نقطه ذوب آن ۳۱۸٫۴ درجه سانتی گراد می باشد و نقطه جوش آن نیز ۱۳۹۰ درجه سانتی گراد است.

در صنایع خمیر کاغذ و کاغذ سازی ، آلومینیوم ، نساجی ، تصفیه نفت ، ابریشم مصنوعی ، صابون سازی و پاک کننده ها ، سلفون و سایر مواد شیمیایی به کار می رود .

برای سالهای متمادی، تولید سود کاستیک هم برای تولید کننده های کلر الکترولیتیکی و هم برای صنایع سودا – امونیاک مفید و پر منفعت بود. در مورد دوم: مقادیر زیادی از سود کاستیک به وسیله ترکیب و اصلاح سودااش با دوغاب آهک تولید می شد . در اوایل، تولید سود کاسنیک از سودا اش در مقایسه با روش الکترولیتیکی خیلی بیشتر انجام می شد . هر چند همانطوری که میزان درخواست مصرف کلر افزایش می یافت بازار یابی محصول فرعی سود کاستیک هم بایستی انجام می شد ، و بنابراین قیمت ها به منظور رقابت با سودا اش ، کاهش یافت .

از آنجائیکه صنایع آلومینیوم تقریبا کاملا سود کاستیک را به جای سودا اش جایگزین کرده اند ، سایر عملیاتی که می توانند از این ماده استفاده کند شامل منومر های وینیل و کلرید و ینیلیدن، هیدروکربنهای کلردار شده ، گلیسرین و گلیکول ها ، فسفات ها و سیلیکات ها، و فلوئورید سدیم می باشند .

از آنجایی که سود کاستیک و کلر محصولات فرعی می باشند ، به نسبت های متفاوت به وسیله روشهای الکترولیتیکی تولید می شوند ، مشکل اصلی تولید کنندگان نوسان درخواست این مواد می باشد ، زیرا انبار کردن آنها از لحاظ اقتصادی برای مدت زیادی مقرون به صرفه نیست . در حال حاضر همه تولید کننده ها به مقدار کم هر دو ماده را عرضه می کند .

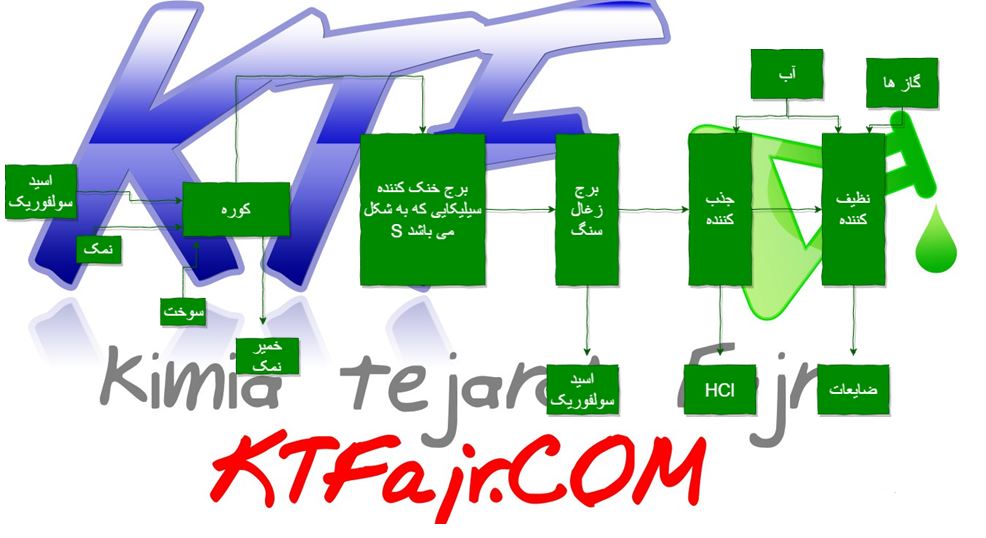

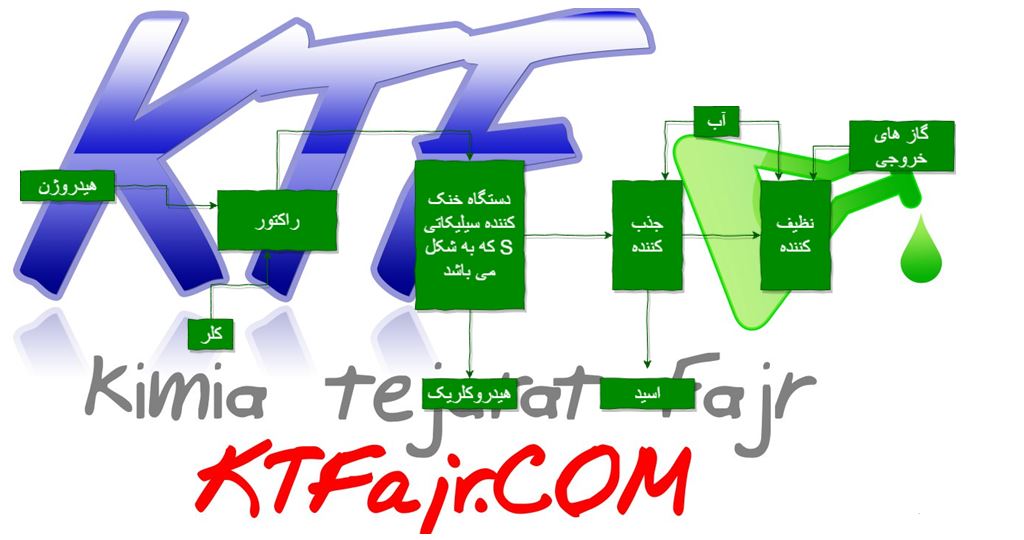

اسید کلریدریک از سال ۸۰۰ میلادی و با فرمول HCl شناخته شده است . گلوبر آن را از طریق حرارت دادن مخلوط نمک معمولی و اسید سولفوریک غلیظ به دست آورد. در این مقاله به بررسی روش تولید اسید کلریدریک می پردازیم .

اسید کلریدریک یک ماده شیمیایی معدنی مهمی است که کاربرد های فراوانی دارد که همچنین از طریق روش های ذیل قابل تولید می باشد.

۱-از کلر و هیدروژن

۲-از اسید کلریدریک بدون آب

در اینجا ما روش تولید اسید کلریدریک از نمک معمولی و اسید سولفوریک غلیظ را بررسی می کنیم. اسید کلریدریک ممکن است به وسیله واکنش اسید سولفوریک با نمک معمولی یا به وسیله سوزاندن کلر با هیدروژن تهیه گردد.

طرز تهیه اسید کلریدریک از نمک معمولی

واکنش:

NaCl + H2SO4 ——> HCl + NaHSO4

NaCl+H2NaHSO4———-> HCl + Na2SO4

مواد اولیه مورد نیاز جهت تولید یک تن اسید کلریدریک (بومه ۲۰ درجه) و ۵۷۲ کیلو گرم خمیر نمک از اسید سولفوریک یا ۱۲۸۰ کیلو گرم خمیر نمک از خمیر نیترات.

نمک ۴۷۸ کیلو گرم

اسید سولفوریک ۴۲۰ کیلو گرم

یا

خمیر نیترات ۱۱۹۰ کیلو گرم

زغال سنگ ۳۳۵ کیلو گرم

نمک و اسید سولفوریک (بومه ۶۰ درجه ) یا نمک و مقدار آن خمیر نیترات را به داخل یک کوره که مجهز به یک همزن می باشد وارد می کنند. سپس مواد مذکور را تا حدود ۸۴۰ درجه سانتی گراد (درجه حرارتی که دقیقا کمتر از درجه حرارت ذوب می باشد) حرارت می دهند. اسید کلریدریک ظاهر می شود و آن را پس از سرد کردن و متراکم کردن، از میان جذب کننده عبور می دهند. همچنین نمک را از پیرامون کوره خارج می نمایند.

گاز های احتراق که حاوی ۳۰ درصد اسید کلریدریک می باشد در درجه حرارت ۸۴۰ درجه سانتی گراد کوره را ترک می کنند و از برج خنک کننده سیلیکاتی که به شکل S خمیره می باشد و توسط آب خارجی خنک می شود، عبور می نماید و سپس در درجه حرارت ۳۸ درجه سانتیگراد برج خنک کننده را ترک می نماید.

سپس گاز های سرد شده را از میان یک برج مخصوص کک عبور می دهند تا اسید سولفوریک و ناخالصی های جامد دیگر را جدا نمایند. پس از این مرحله ، گاز از میان یک دستگاه جذب کننده عبور می نماید تا تولید اسید کلریدریک را بنماید. گاز های خروجی از دستگاه جذب کننده توسط آب پاکیزه شده و در هوا رها می شود.

H2 + Cl2 ———–> ۲HCl

مواد اولیه مورد نیاز جهت تولید یک تن اسید کلریدریک (با بومه ۲۰ درجه)

کلر ۳۰۰ کیلو گرم

هیدروژن ۹ کیلو گرم

کلر را با کمی بیش از حد معمول هیدروژن می سوزانند تا تولید کلروهیدروژن گردد. برای این منظور از کوره سیلیکاتی ، کوره لعاب دار شده با سرامیک ، کوره گرافیتی و یا کوره فولادی که توسط آب پوشش دار شده است ، استفاده می کنند. گاز های کوره که عملا کلرور هیدروژن خالص می باشند ، سرد، جذب و سپس نظیف می گردند. اسید کلریدریک قوی (با بومه ۲۲ درجه ) مستقیما از انتهای سرد کننده و اسید کلریدریک ضعیف (با بومه ۱۸ درجه ) را از انتهای دستگاه جذب کننده خارج می کنند. دستگاه جذب کننده ممکن است از جنس تانتانیوم و کربن و نیز سیلیکا باشد.

شفافیت محصول به دست آمده از این روش ، شبیه شفافیت آب می باشد.

به طور کلی غلظت کلرور هیدروژن موجود در گاز های کوره بستگی به خلوص کلر مصرف شده دارد. سازندگان اسید کلریدریک اغلب تاکید دارند که از کلر صد درصد استفاده کنند که در این صورت اسید کلریدریک ۹۰ درصد به دست می آید. زیرا ۵ تا ۱۰ درصد هیدروژن اضافی مصرف می شود.

اسیدکلریدریک بدون آب در سیلندر های فولادی در بازار موجود می باشند که ممکن است به وسیله عبور گاز های کوره در حرارت (۲۶۰ درجه سانتی گراد ) از روی کلرور کلسیم بدون آب سرد تهیه گردند. سپس کلرور هیدروژن خشک را متراکم نموده و در داخل سیلندر های فولادی قرار می دهند.

گاز اسید کلریدریک ، بی رنگ با بوی تند گازی و با طعم اسیدی است و از هوا سنگین تر می باشد. این ماده به آسانی به مایع تبدیل شده و ایجاد یک مایع بی رنگ را می نماید و در حالت منجمد دارای کریستال های سفید جامد می باشد.

در حالت مرطوب یا محلول ، ماده آبی رنگ لیتموس را به رنگ قرمز در می آورد. این ماده با فلزات و اکسید های فلزی و هیدروکسید آنها ترکیب می شود.

وزن مولکولی ۳۶٫۴۷

وزن مخصوص ۱٫۲۶۸

دانسیته ۱٫۶۳۹ گرم بر لیتر

نقطه ذوب -۱۱۲ درجه سانتیگراد

نقطه جوش -۳۵ درجه سانتیگراد

اسید کلریدریک در ساخت بسیاری از مواد معدنی ، آلی و محصولات وابسته آنها مورد استفاده قرار می گیرد که عبارتند از:

۱-در ساخت گلوکز از نشاسته

۲-در ساخت کلر و کلرور ها

۳-همچنین در پزشکی و به عنوان معرف در آزمایشگاه مورد استفاده قرار می گیرد.

انواع اسید کلریدریک

وزن مخصوص درصدHCl میزان درجه بومه

۱٫۱۲۴ ۲۴٫۵ ۱۶

۱٫۱۴۲ ۲۸ ۱۸

۱٫۱۶۰ ۳۲ ۲۰

۱٫۱۷۹ ۳۶ ۲۲

ظرف محتوی اسید کلریدریک می بایست دارای لایه ای از لاستیک یا لایه ای از شیشه باشد.

در این مقاله به روش تولید تری پلی فسفات سدیم (stpp) می پردازیم .

سدیم تری پلی فسفات یک ماده اولیه بسیار مهم و ضروری برای منابع پاک کننده به حساب می آید. امروزه تمام پودر های پاک کننده سنتتیک حاوی حدود ۳۰ تا ۵۰ درصد سدیم تری پلی فسفات هستند که یکی از اجزای خیلی ضروری و اساسی به شمار می آید. در این مقاله به بررسی روش تولید تری پلی فسفات سدیم (stpp) می پردازیم .

۱-به صورت پودر سفید یا گرانول می باشد

۲-میزان سمیت آن ناچیز است

۳-در آب حلالیت دارد (به میزان ۱۴٫۵ گرم در ۱۰۰ گرم آب ۲۵ درجه سانتی گراد )

سدیم تری پلی فسفات به عنوان نرم کننده آب ، عامل توقیف کننده واکنش های شیمیایی ، عامل لخته زدایی یا جلوگیری از لخته شدن ، افزودنی های غذایی و همچنین در صنایع نساجی کاربرد دارد.

بر اساس اطلاعات موجود ، تولید سدیم تری پلی فسفات از میزان تقاضای آن بسیار کمتر است . با توجه به این که صادرات این ماده هم از امتیاز بالقوه خوبی برخوردار است

سدیم تری پلی فسفات از اضافه کردن اسید فسفریک غلیظ به محلول اشباع سودا اش تولید می شود.

۵Na2CO3 + 6H3PO4——–> 2Na5P3O10 + 9H2O+5CO2

کربنات سدیم (سودا اش) را به مخزن مخلوط کن می ریزند و فیلتر می کنند. اسید فسفریک (۶۰-۶۵درصد) را در سطح مخزن اضافه می کنند به طوری که دی اکسید کربن بتواند به آسانی آزاد شود. معمولا مقدار کمی کربنات سدیم ، بیش از نسبت محاسبه شده تئوری اضافه می کنند. محلول را توسط بخار می جوشانند تا زمانی که تمامی دی اکسید کربن خارج شود. نتیجه این عمل ، محلول تری سدیم فسفات است که در حالت داغ (در درجه حرارت ۸۵-۱۰۰ درجه سانتی گراد ) فیلتر می شود و به دو قسمت مجزا از یکدیگر تقسیم می گردد. مقداری کم که به صورت گل و لای سفید رنگ است و شامل سیلیس ، آهن و فسفات آلومینیوم باقی مانده در فیلتر می باشد، که به صورت ضایعات دور ریخته می شود. اگر قرار باشد که تری سدیم فسفات تولید کنند ، قسمتی از محلول های شفاف دی سدیم فسفات حاوی حدود ۱۴٫۵ درصد پنتا اکسید فسفر و ۱٫۳ درصد اکسید سدیم را به مخزن تری سدیم فسفات پمپ می کنند.

نسبت اسید فسفریک به کربنات سدیم(سودا اش) طوری تنظیم می گردد که نسبت Na2O به P2O5 برابر ۱٫۶۷ گردد که این نسبت با مخلوط یک مودال از منوسدیم فسفات به دو مول دی سدیم فسفات مطابقت دارد. پس از فیلتر کردن ، محلول به کوره پخت پیوسته دوار پاشیده می شود . به طوری که در آنجا عمل خشک کردن ، آب گیری مولکولی ، تبدیل به سدیم تری پلی فسفات ، گرم کردن و خنک کردن به صورت متوالی انجام می شود.

۱-مخزن مخلوط کن با همزن

۲-مخزن نگهداری اسید فسفریک

۳-فیلتر کننده

۴-تبخیر کننده

۵-خشک کن دوار

۶-آسیاب

۷-بویلر کوچک با ظرفیت ۱۵۰ کیلو گرم بر ساعت با بخار ۱۰۰ پوند اینچ مربع

۸-سایر لوازم های فرعی مانند پمپ ها ، شیر ها ، لوله های ارتباطی

۹-تاسیسات و ساختمان

۱۰-دانش فنی ، طراحی و مهندسی

۱۱-برق و الکتریسیته و لوله کشی های مورد نیاز

کربن فعال نوعی از کربن می باشد که دارای قدرت جذب کنندگی بالا برای گاز ها ، بخارات و جامدات کلوییدی در فاز گاز یا فاز مایع می باشد . کربن فعال یک ماده شیمیایی مهمی می باشد که برای صنایع بسیاری که جذب بعضی از گاز ها و بخارات در تصفیه واکنش های شیمیایی حاوی کاتالیزور لازم است ، به صورت گسترده به کار می رود. در این مقاله به بررسی روش تولید کربن فعال می پردازیم .

تمام مراحل تولید کربن فعال در عملیات زیر خلاصه می شود:

کربن فعال از طریق زغالی کردن پوسته های نارگیل ، استخوان های حیوانات یا سایر مواد کربن دار و تبدیل آن ها به کربن به دست می آید که در اثر گرم کردن در درجه حرارت ۸۰۰ تا ۹۰۰ درجه سانتیگراد فعال شده و در مجاورت بخار یا هوا کامل می شود . پس از فعال سازی ، آن ها را خرد ، آسیاب و خنک می کنند . سپس با اسید جهت جدا کردن ترکیبات خاکستر محلول ، شستشو شده و در نهایت خشک می شوند.